さて私は以前の記事に書いたように、勢いでナイフ作りを始めました。

しっかりと緻密に計画をしてたわけではないので、当然のことながらいろいろと困難にぶち当たります(笑)

そんなわけで自分の失敗談を記録として書いておこうと思います。

とりあえず背景の説明

私は普通のアパートに住んでいて、しかも予算に限りがある中でのスタートでした。

さらに金属加工の仕事をした経験もないし、周りにナイフ作りをしている人もいません。

まったくの独学です。本やネットを参考にして自己流で勝手にやってます。

本当は腕のいい人に教えを請いたいところなのですが、それは後々にやりたいと思います。

鋼材にマジックで線を引く

さて本題に入ります。私は紙に作りたいナイフのデザインを書きました。

そしてそれを切り取って鋼材に貼って、張った紙に沿って鋼材にマジックで線を引いていきました。

本とかを見ていると、細い針みたいなので引っ掻き傷みたいな細い線を引く方法が載ってます。そのほうが良さそうなのは知ってました。

しかしその道具を買う予算をケチって、普通の油性マジックで線を引きましたよ。しかもフリーハンドで(爆)

それでも特に問題はないと思ったからです。

しかし実際にやってみると、切ったり削ったりしていくうちに気が付いたら線が消えてた(笑)

手に持ったり、削ったカスを払ったりしているときに、摩擦で消えていったと思われます。

書き直すたびに最初と形が違っているような・・・。

さらに細いマジックで書いたんですが、それでも線が太かった。どこまで削っていいのかが非常に分かりにくくなります。

ハンドドリルで穴をあける

私は電動工具を持っていなかったので、近所のホームセンターでとりあえずハンドドリルを買いました。手動のドリルですね。

それで穴を鋼材にあけたのですが、3mmの穴を一つ開けるのに猛烈に時間がかかりました。ハンドルをカタカタ回せば簡単に開くだろうと思っていましたが、甘かったです。

ハンドルを回すのが結構固いんですよ。鋼材が固いので。それでかなり力が要ります。そして力を入れると軸がぶれるという現象が起こります。さらに回しても回してもなかなか削れません。

穴あけの作業が一番大変でした。マジで泣きそうになります。

本当にハンドドリルはおすすめしません。安い電動ドライバーを買った方がはるかにマシです。

しかも苦労して穴をあけたのに、穴の位置がずれている&穴が斜めにあいているという地獄のコンボ(爆)

そんな感じで当初のデザインからは逸脱していくことになりました。

これから始めようという人は、ミニボール盤を早めに購入することをおすすめします。

キズを取り切らずに熱処理に出す

生の鋼材はヤスリとかで何とか加工できます。それを熱処理することで固くなり刃物としての命が吹き込まれるわけです。

初めてのナイフ作りということで、私はとりあえず完成させることを最大の目標にしてました。

鋼材を切り出して、ヤスリで形を整える作業にかなりの時間を費やしてました。なのでちょっと焦りみたいなのもありましたし、本当に完成まで到達できるのかという不安もありました。

表面を磨いてヤスリのキズを取るという作業があるのですが、ここでちょっと怠け心が出て雑になってしまいました。

ちょっとのキズならそんなに目立たないし、まあいいか・・・みたいな感じです。

そしてそのまま熱処理に出しました。熱処理は業者にやってもらうのが一般的です。

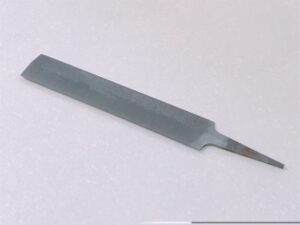

そして熱処理から帰ってきて驚きました。表面がうすい褐色みたいになっています。

(画質が悪くてわかりにくいですが)

私は知らなかったのですが、熱処理すると酸化被膜が出来るみたいですね。

それを磨いて落とすと、またきれいなシルバーっぽい色になります。

ここで問題が発生したのですが、キズの部分も薄い褐色になっていてかなり目立ちます。表面がくまなく酸化被膜に覆われるので当然と言えば当然です。

すでに熱処理済みなので、磨くのがえらい大変になってます。

熱処理前にしっかりキズを取っておけばよかった。怠けてはいけないですね。

まとめ

初めてのナイフ作りということで、知らないことがいっぱいありました。

そんなわけでいろいろ失敗したりしたんですが、それを含めて楽しかったですね。

作ったナイフもイメージ通りではない部分がたくさんありますが、特別な愛着があるナイフです。

誰かに教わって最短距離で進むのもいいですが、こうして回り道しながら進むのもいいものです。そしてたぶん人生も同じです(哲学)

次回作はこの経験を活かして、よりいいものを作っていきたいです。

コメント